安徽江淮汽车股份有限公司工艺工程院 邢汶平 吴吉霞 向丽琴

【摘 要】

介绍了一种应用于电泳涂装前处理过程、满足节能环保要求的薄膜前处理工艺。着重介绍了薄膜前处理工艺的特点及现场工艺参数、质量控制要求。并制版进行涂膜性能试验验证。试验结果表明:薄膜前处理工艺就有稳定的工艺性能和膜层性能,检测结果接近或达到磷化处理要求,能够满足阴极电泳配套的技术要求,该工艺可以在汽车、零部件以及家电阴极电泳涂装前处理中推广应用。

【关键词】薄膜前处理;阴极电泳;配套性;试验验证

0 引 言

目前,几乎所有的汽车制造公司都采用三元锌系磷化工艺,由于该处理方法含锌、镍等有害重金属离子以及大量的磷,耗能大(磷化处理温度一般为35~55℃),故受到国家环保节能政策方面的巨大压力;同时,该技术的成膜效果对表调工艺的依赖程度大,增加了成本和管理难度;废渣多,需要一套除渣装置与之配套;处理时间相对较长(3min),制约了涂装节拍的提高,不利于产能的提升;日常管理工作复杂,如添加促进剂、及时清理磷化渣和清洗板式换热器等;此外,磷化后还需要大量水对工件进行漂洗。虽然近年来磷化技术有了一定的进展,但上述问题仍然得不到根本解决。随着磷、镍、锌等资源的枯竭,以及对磷化槽液中镍盐使用量的限制,我国从2006年12月1日起开始执行汽车制造业清洁生产和涂装标准,对磷化液规定了各种限制,如不含亚硝酸盐和重金属污染物、低温低固体渣等,这些都从客观上要求在汽车工业中为磷化寻找一种新的环保、节能、低排放、低使用成本的

替代工艺,其中薄膜前处理工艺是目前研究最深入、应用最为广泛的涂装前处理环保新技术之一。

薄膜前处理工艺作为替代传统磷化的金属前处理技术,正日益成为汽车涂装领域关注的热点,薄膜前处理工艺是环保型工艺。处理剂中不含磷酸盐,且杜绝了锌、镍、铬等有害重金属的排放,而且降低了水的消耗,现场生产废水经简单处理即可直接排放,其中无磷、无 BOD等,符合国家二级水质标准。该处理工艺的沉渣量很少,且形成的渣对环境几无危害,大大减少了后期对磷化渣处理的人力物力投入。

1 薄膜前处理工艺

1.1 薄膜前处理机理

薄膜前处理技术是一种以硅烷为核心的硅机无机/有机杂化物,不同的硅烷含有不同的基团,基于多种功能性有机硅烷的复合物与无机纳米成膜剂,每种硅烷带有特殊的官能团并通过缩聚反应生成相对分子质量在一定范围的聚合物。 在使用过程中,溶液中的复合硅烷聚合物发生水解反应生成大量的硅醇基团(SiOH)。

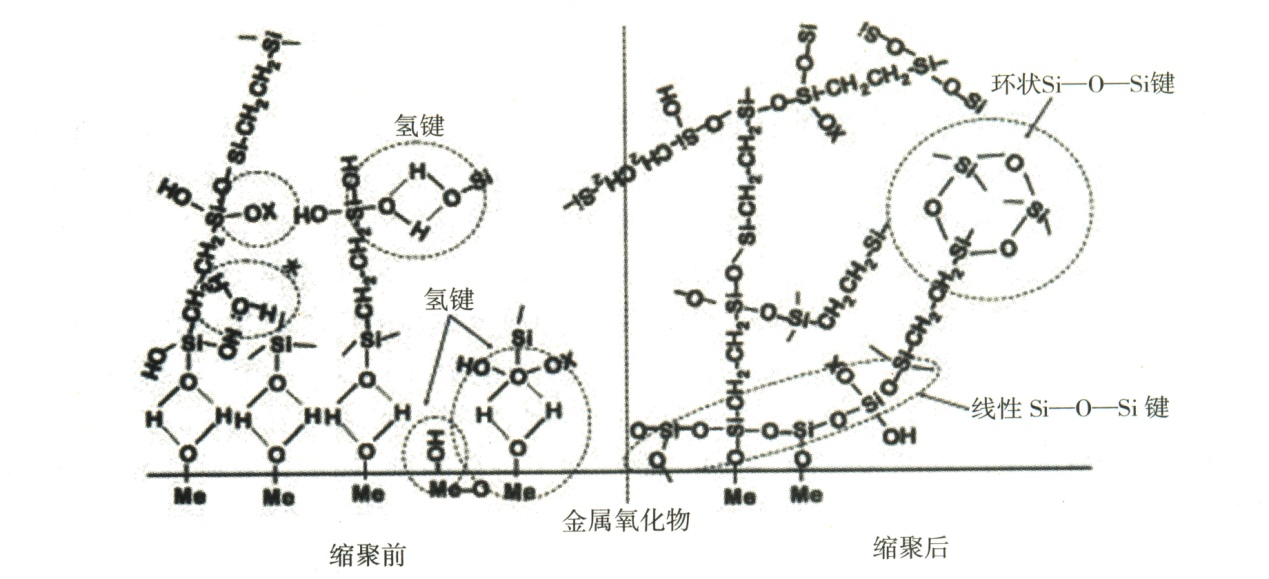

在合适的pH范围,这些SiOH基团在溶液中具有较高的稳定性,当溶液中形成了足够浓度的SiOH基团,就可以用于清洁金属的表面处理。首先,水解后的复合硅烷聚合物通过SiOH基团与金属表面氧化层中的氢氧化物(MeOH)形成氢键,快速吸附到金属表面(如图1所示);在随后的晾干或烘干过程中,SiOH与MeOH进一步发生缩聚反应,形成牢固的共价键(Si-O-Me)

同时复合硅烷聚合物通过剩余的SiOH相互之间发生缩聚反应,在金属表面上形成Si-O-Si三维网状结构(如图1所示)。与此同时,溶液中的无机纳米成膜剂在金属表面发生一系列电化学与化学反应,生产大量纳米陶瓷颗粒。这些纳米陶瓷颗粒被硅烷形成的三维网状结构包裹,协同沉积到金属表面,形成一层致密的纳米级有机/无机复合膜。由于Si-O-Me键的存在,这层纳米复合膜与金属基材的结合力非常牢固;由于硅烷聚合物带有可以在固化过程中与漆膜反应的特殊官能团,这层纳米复合膜提高了金属基材与漆膜之间的附着力;同时由于纳米陶瓷颗粒封闭了硅烷三维网络的空隙,这层纳米复合膜为金属基材提供了优良的耐腐蚀性能。

图1 Si-O-Si三维网状结构

1.2 薄膜前处理微观结构

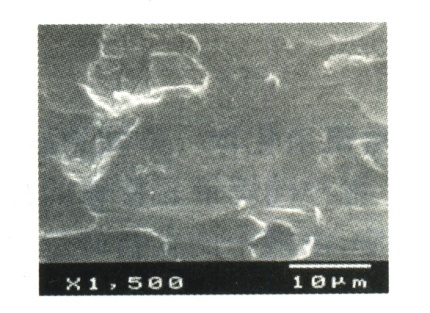

薄膜前处理工艺处理后的冷轧钢板外观呈紫色,膜厚为10~100nm,为磷化膜厚的1%,用扫描电镜(SEM)观察金属 表面转化膜层,发现膜层表面平整致密,但是很难看清薄膜的颗粒排布状态(见图2),一般情况下用原子显微镜

图2 薄膜前处理后SEM照片

(AFM)观察薄膜的微观结构,由图3可以看出,薄膜前处理形成的表面薄膜很致密,而且内酸碱

性强,除HF酸以外,其他酸碱都不溶解。

图3 薄膜前处理后AFM照片

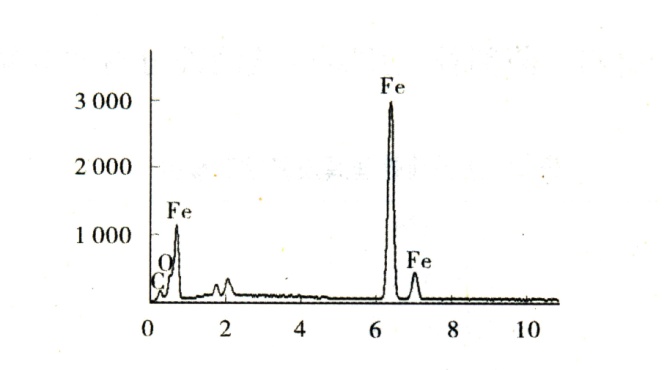

从薄膜前处理表面皮膜的X射线能谱图(EDS)中可以看出,膜层的主要成分为Si和Zr(见图4)。

图4 薄膜前处理膜层的EDS图

1.3 薄膜前处理工艺流程

传统磷化工艺流程一般为:脱脂→水洗1→水洗2→表调→磷化→水洗3→纯水洗→电泳,与传统磷化工艺比较,薄膜前处理工艺没有表调

和磷化,工艺流程一般为:脱脂→水洗→纯水洗→薄膜前处理→水洗→纯水洗→电泳。由于薄膜前处理工艺没有表调和磷化,所以现场生产工艺控制相对较简单,但是由于薄膜前处理工艺处理后的皮膜很薄,抗污染能力较弱,所以薄膜前处理工艺要求工件脱脂一定要清洗到位,并且一般在薄膜前处理之前增加一道纯水洗工序。

1.4 薄膜前处理工艺参数控制

薄膜前处理工艺流程中没有表调和磷化,所以薄膜前处理剂及槽液的参数控制较传统磷化工艺简单,由于薄膜前处理工艺是在室温条件下进行,所以不需要对槽液加热,没有表调,不需要添加促进剂等,主要控制pH、活化点和反应时间。具体工艺控制参数见表1。

|

项 目

|

工艺参数

|

性能指标

|

|

薄膜前处理剂质量指标

|

外观

|

无色至淡黄色澄清液体

|

|

pH

|

10.0~11.0

|

|

密度(20℃)(/g.mL-1)

|

1.00~1.02

|

|

电导率/(μs.cm-1)

|

750~850

|

|

磷酸盐含量/10-6

|

<1

|

|

有害重金属含量/10-6

|

<1

|

|

薄膜前处理槽液参数

|

使用温度/℃

|

25~40

|

|

处理时间/min

|

0.5~2.0

|

|

使用浓度/%

|

1~3

|

|

槽液

|

4.0~5.5

|

|

电导率/(μs.cm-1)

|

<5000

|

|

活化点(AP)

|

6.0~10.0

|

1.5 薄膜前处理工艺质量控制

传统三元锌系磷化膜质量控制一般检测磷化膜重、磷化膜颗粒大小(SEM)等,对薄膜前处理工艺而言,现场生产质量控制指标见表2。

表2 薄膜前处理质量控制参数

|

项 目

|

工艺参数

|

性能指标

|

|

薄膜前处理性能指标

|

膜层参数

|

黄色、青灰色、蓝紫色

|

|

漆膜附着力/级

|

0

|

|

漆膜耐冲击力/cm

|

50

|

|

耐蚀性

|

冷轧板电泳涂装后1000h

|

|

裸膜室内防锈期/d

|

>15

|

1.6 薄膜前处理工艺对设备要求

薄膜前处理工艺的沉渣很少,相对传统的磷化,减少了90%以上的渣量,所以生产现场不需要安排处理磷化渣的磷化槽底的锥形漏斗以及磷化除渣机等设备,该工艺在室温下进行反应,所以相比较传统磷化工艺,省去加热设备。但是该工艺要求处理槽、管道和泵以及热交换器的材料使用不锈钢(SUS316L)材料。药剂补充用泵的接液部分材质为塑料(特氟隆)材料。薄膜前处理工艺对设备要求见表3。

表3 传统磷化与薄膜前处理设备要求对比表

|

项 目

|

锌系磷化处理

|

薄膜前处理

|

|

处理方式

|

|

喷淋、浸渍

|

|

材质要求

|

|

冷轧、热轧、铸件、镀锌板、铝合金均可,可以共线处理

|

|

前处理加热方式

|

|

无需

|

|

磷化除渣泵

|

|

无需

|

|

过滤/压滤设备

|

|

无需

|

|

废水处理设备

|

|

无需磷酸盐处理

|

|

槽体、管道及喷嘴设备维护费用

|

|

低

|

1.7 薄膜前处理工艺优缺点

众所周知,薄膜前处理工艺最大的优点是该工艺为环保型工艺,处理工序少,工艺占地面积小,减少投资成膜速度快,处理剂中不含磷酸盐,且杜绝了锌、镍、铬等有害重金属的排放,而且降低了水的消耗。但是该工艺也存在一些缺点,薄膜前处理形成的膜非常薄,无法遮盖工件表面的一些外观缺陷,相比较传统磷化工艺,薄膜前处理工艺对脱脂要求更高。

2 应用效果

2.1 配套性能

2.1.1 涂膜制备

1)材前处理

基材选用SPCC-CD冷轧钢板,尺寸为150mm×70mm×0.8mm。基材前处理流程为:脱脂→自来水水洗→纯水洗。

脱脂采用碱性脱脂剂,其配制及工艺参数如下:JN-998型脱脂剂20g/L,游离碱度12点,温度45℃,时间2min,操作方式为浸渍。

水洗采用直接自来水冲洗,常温,时间1min。

纯水洗采用纯水冲洗,常温,时间1min。

2)薄膜前处理皮膜制备

处理液的组成及含量如下:

配槽剂:45~50g/L

添加剂A :9~15g/L

添加剂B:40~45g/L

按如上配比配制 处理液,其工艺参数如下:

pH:4.0~5.5;活化点6~10;温度:25~40℃;时间:0.5~2.0min;操作方式:浸渍。

3)电泳涂膜制备

电泳涂层制备流程:将制备好的薄膜前处理试板用纯水润湿后电泳。电泳参数:电泳漆型号POWERNICS-301,施工电压160V,温度30℃,电泳时间3min,电泳后试板用纯水冲洗干净,在烘干炉中165~170℃烘烤30min,自然冷却后在干燥器内存放,试板漆膜厚度在20~22µm范围内。

2.1.2 附着力

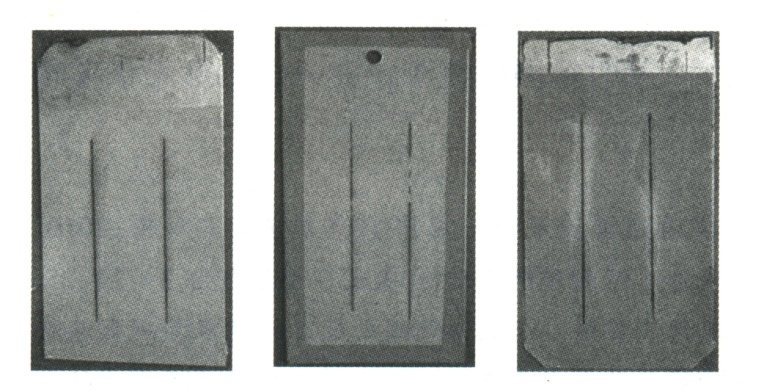

将电泳板用BYK1mm划格器划十字,用3M胶带测试漆膜附着力。试验结果显示,十字部分交叉部位没有被胶带破坏,附着力为0级,这说明薄膜前处理皮膜与阴极电泳涂层结合力较好,

检测结果见图5。

图5 附着力性能试验板

2.1.3 耐冲击性

抗冲击试验是涂装前处理质量的一项重要指标,原来检测前处理成膜的物理力学性能,从而测定涂膜在使用过程中因磕碰而产生剥脱的情况。试验用漆膜冲击试验器,载荷1kg,落体高度50cm。试验结果见表4,可见冲击后的薄膜前处理试板正面无气泡现象,反面冲击点不产生放射状裂纹和脱落,这说明薄膜前处理皮膜与阴极电泳漆配套的漆膜抗冲击性能较好。

表4 磷化膜配套阴极电泳漆耐冲击性

|

项 目

|

试板起泡剂脱落情况

|

|

薄膜前

处理

|

正面

|

无起泡

|

无起泡

|

无起泡

|

|

背面

|

无放射状裂纹和脱落

|

无放射状裂纹和脱落

|

无放射状裂纹和脱落

|

2.1.4 耐盐热水性能

在电泳板表面划Ⅱ字叉,在50℃,5%盐水中连续浸泡120h。耐盐热水浸泡试验见图6,其结果表面,薄膜前处理后的电泳涂装试片的耐盐热水的性能较好。

图6 耐盐热水性能试验板

2.1.5耐盐雾性能

按照GB/T 1771----2007《色漆和清漆耐中性盐雾性能的测定》,对薄膜前处理后电泳涂装试片的500h耐盐雾性能进行检测,考察薄膜前处理与电泳漆膜配套后的耐腐蚀能力。具体试验结果见表5.结果显示薄膜前处理后冷轧板的划“×”电泳试片经500h后,在划痕处没有起泡现象发生,经测量,试片单边扩蚀宽度小2.0mm,满足车架以及零部件涂装线质量要求,检测结果见图7。

表5 500h盐雾试验结果评价

|

项 目

|

试板起泡剂脱落情况

|

|

薄膜前

处理

|

正面

|

无起泡

|

无起泡

|

无起泡

|

|

背面

|

无放射状裂纹和脱落

|

无放射状裂纹和脱落

|

无放射状裂纹和脱落

|

图7 耐盐雾性能试验板

2.2 现场应用

薄膜前处理工艺凭借其环保优势在国内外汽车、零部件及家电行业得到了广泛应用,国外汽车行业应用较多,2010年9月,PSA集团在西班牙马德里生产线投产运行,产量为550台/d,生产车型为标致307,使用工艺为凯密特尔OXSILAN。2011年1月,PSA集团在巴西生产线投产运行,产量为640台/d,生产车型为标致207,使用工艺为凯密特尔OXSILAN。2009年7月,PSA集团在法国雷恩生产线投产运行,产量为500~700台/d,生产车型为标致407,使用工艺为凯密特尔OXSILAN。

国内应用较多的为汽车零部件、钢铁家具、电梯以及家电行业,国内最大的一条整车生产线为武汉神龙涂装生产线,使用的工艺为凯密特尔薄膜前处理工艺,电泳为立邦高泳透力电泳漆,面漆为免中涂工艺,生产纲领为年产15万辆。目前武汉神龙生产现场已调试完成,进行小批量生产阶段,该涂装生产线薄膜前处理槽液和皮膜质量稳定,展现出了较好的应用前景。

3、结语

薄膜前处理技术由于其节能环保的突出优势,替代传统磷化工艺的趋势日益明显,此工艺与阴极电泳漆的配套性良好,具有很好的附着力、抗冲击、耐盐雾性能、能够满足与阴极电泳配套性能的一般技术要求,可以应用于汽车、摩托车零部件、家电行业前处理工艺。薄膜前处理后皮膜表面很薄,表面电阻小,对电泳漆泳透力有一定的影响,后期进行薄膜前处理工艺与电泳漆配套性深入研究。

通过武汉神龙生产现场薄膜前处理工艺的运行情况可以看出,薄膜前处理工艺取代传统磷化工艺已成为一种趋势和发展方向,同时给国内汽车企业一定的参考借鉴作用。

参 考 文 献

[1] 吴睿,李旭.鋯系薄膜前处理工艺在汽车涂装中的应用[J].汽车工艺与材料.

[2] 黄清安.关于金属表面锆盐处理的环保问题的思考[J].表面工程,2012(3):24-25.

[3] 王一建,钟金环,陆国建,等.金属件涂装前纳米级转化膜处理工艺技术[J].现代涂料与涂装,2012,15(4):63-67.

[4] 常绍艳,晃兵,硅烷浸渍与湿面涂装工艺技术在嘉绍大桥上的设计应用[J].现代涂料与涂装2012.15(12):35-37.

[5] 于璇.绿色涂装工艺---凯密特尔硅烷技术特点[J].电器,2009(5):26-27